入力するコマンドがなくても特殊な部品を作って入れることができることもREAL4の特徴の一つ。 その点は?

社長:

これまでも当社はややこしい造りのお寺などもライナーを駆使して造ってきていたんですよ。楽天球場のスタンドの増設は特殊な筋交でしたが、REAL4を使ってやりました。

設計技術長:

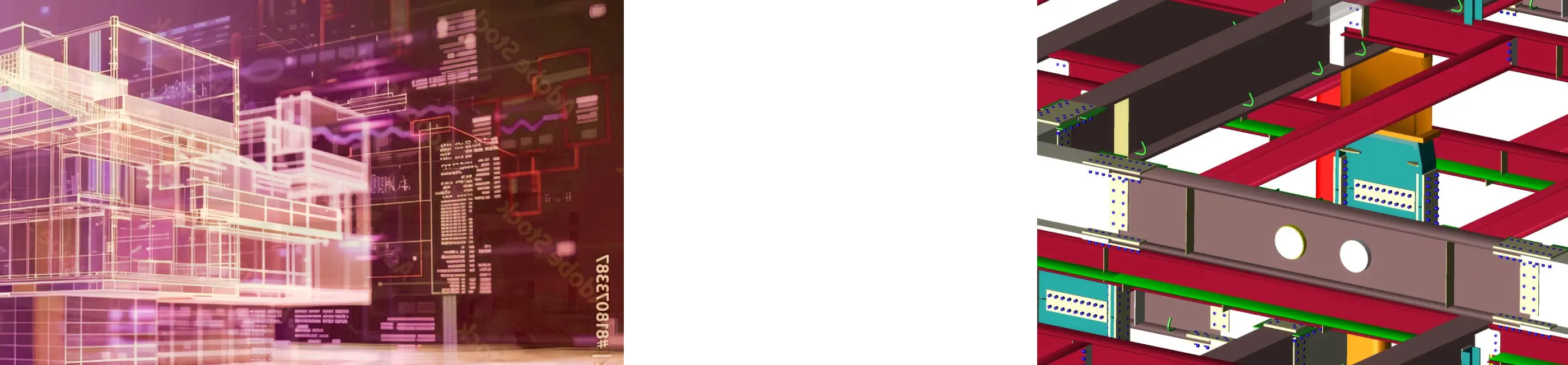

そのときは継手をひとつひとついじてガセットの形をその場所に合った形にできるREAL4の機能が役立ちました。特殊部品として入力したものを配置することで、ジョイントに当たるかどうか、現場へ持って行く前に事前に3Dで確認でき、助かりました。

3Dは製作の上でも役立っていますか?

設計技術長:

現場の人が「こんな感じかな」と漠然としていたところへ3Dを見せて「ああ、こうなるのか」と。重要な部分を3Dを見ながら話し合えるのもいいですね。

全体的な作業時間などに変化はありますか?

社長:

かつては一般図を1,2週間で書いて出し、その後ライナーで入力していました。今は最初からREAL4で原寸的な入れ方をするので、時間は少し長くなりますが、その後が楽になりました。

設計技術長:

一般図のフレーム部分だけ出したいということであれば1日2日あれば可能。そういうことができるだけでも全然違います。階をまたぐ入力ができるようになったので、以前に比べてはるかに早くなりました。3Dで見た形がそのまま出力でき、ガセットに関しても手直しせずにいける。その分、原寸作業も早くなりました。

どれぐらい早くなったのですか?

設計技術長:

ライナーのときの半分という気がしますね。複雑な物件は、どう入力すれば重なりがどう見えるか、まず考えてから入力。それを3Dで見て違っていたら、戻って違う方法を考える。これは胴縁で入れる、梁として入れる、横に通っていても間柱として入れる…というふうに。どうすれば後々まで一番効率的かを考えながらやっています。

社長:

REAL4は自由度がかなり高くなりましたからね。REAL4を駆使する方法のコンテストがあればいいですね(笑)

難しいものに意欲的に挑んでこられれたのはなぜ?

社長:

父の代からそうなんです。難しいものをやると会社の技術力が上がります。利益を出すことも大事ですが、みんなが面白いと思えるものをやりたいんです。昨年、実際に造ったものを見に行く社員旅行へ。楽天球場のスタンドを見て、みんな「すごい!」と。放射状の鉄骨なので精度が厳しく、ちょっとしたことで合わなくなるとても難しい仕事でした。

御社の今後については?

社長:

これからもREAL4はもっと進化すると思いますし、当社も若い人間を中心にどんどんやらせていきたい。ベトナムから若い人を呼び寄せ、図面の書き方をしっかり覚えてもらおうとも思っています。日本の人口減少が進み、鉄工所の数も減っていくであろう中、図面こそ大事。図面をしっかり書ける人を育てて海外で当社のブレーンになってもらい、当社もいずれ海外の仕事もできるようになればと思っています。