今回、生産計画の導入にいたった経緯を教えてください。

山口専務:

もともとREAL4は23台導入済みでしたが、各工場の生産状況の管理にずっと課題を感じていました。以前の管理の仕方は手作業で、日々製作完了した本数を紙の表に書き込む方法。計画と実績は比較していたものの、蓄積したデータを次の受注に活かすことまではできていなかったのです。そんな折、このソフトの概要を聞いて、「これだ!」と。頭の中にあったイメージとぴたりと重なったんです。REAL4は東京や京都オフィスにも導入しているので、そこをつなげるソフトとして生産拠点に生産計画を導入すれば、遠方のオフィスからも状況把握ができる。これは非常にいいなと感じました。

社内ではどのように活用されていますか?

野澤課長:

現場にはタブレットを3台入れて入力をお願いし、生産管理部から朝礼で前日のセクションごとの生産台数を発表しています。全体工程や日ごとの目標台数に対する達成状況の共有ができるようになりました。以前は紙の表を見ながら「この物件のこれは何台終わりましたか」と口頭で確認していたので、データをもとに実数で話せるようになったのは大きな変化です。

山口専務:

日々進捗を把握することで、何か起きた際にも後工程の対処がスピーディーにできます。実績が目標台数より少なければ原因がどこにあるのかの分析も早く進みますし、モノづくりでは必須のPDCAが回せます。見えづらかった工程が可視化できたことで、生産管理部と製造部との認識のすり合わせもスムーズになりました。

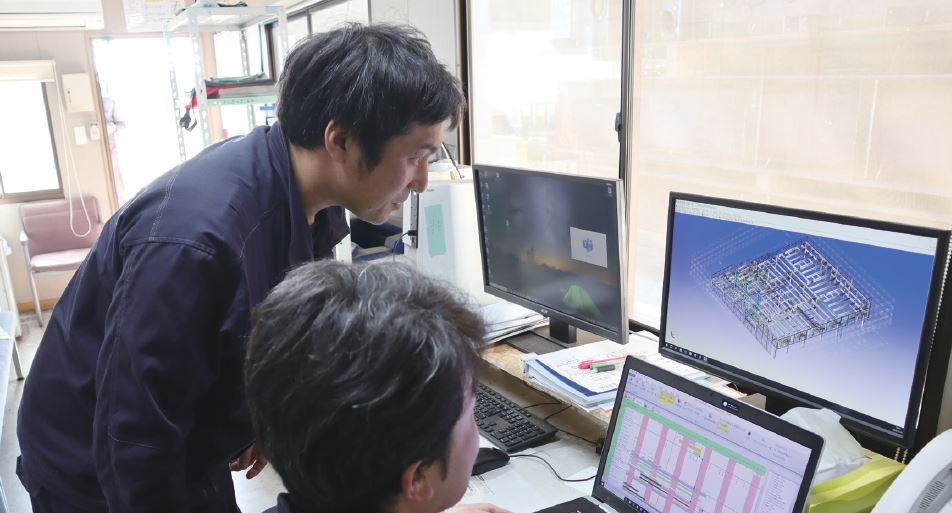

工場でもモニターで進捗を表示されていますね。

山口専務:

当社は新卒採用者の割合が高く、平均年齢も28歳と若い。長年の経験をベースに進捗をイメージすることが難しいと思うんです。だからまさに百聞は一見に如かずで。以前は私が製造部に「納期に間に合わなくなる」と言ってもいまいち実感が持てずにいたのですが、モニター設置後は意識が高くなったと感じます。常時進捗が映し出されることで。「まだ全体の3分の1しか進んでいないのか」と一目瞭然ですから。今では、自発的に気になる箇所を3Dで確認する姿も見られます。

工場のモニターで進捗をチェック

生産管理部としてはどんなメリットを感じていますか。

野澤課長:

やはりREAL4とのデータ連携によるメリットが一番大きいですね。これまで工程計画は、それを専門にするメンバーが頭を抱えながら1~2週間かけて行うようなもの、という認識でしたが、このソフトはREAL4のデータを入れるだけで、新入社員でも1~2時間もあればある程度のものを作ることができます。また生産管理部は工場経験のない人がほとんど。1台作るのに必要な作業や所要時間、実績までデータ上で把握できるのは助かります。

今後の展望をお聞かせください。

山口専務:

「お客様の言うことは絶対。残業してでも何とかする」というのがこれまでの業界の常識でしたが、今からの時代そういうわけにはいきません。今後は中間報告を通して進行遅れなど正の表現だけではなく、負の要素も速報で共有していきたい。そうすることで顧客と一緒に打開策が探れますし、データを元に話をすることで工期の調整ができ、無駄な残業がなくせるかもしれません。先々は協力企業の生産計画も全て行えるようにしたいとも考えています。Aの案件が遅れているからBの案件をもう一つ入れようか・・・というような相談もしやすくなり、協力企業から当社への相談もしやすくなるでしょう。お互いにWin-Winの状況にしていければと思います。

御社の経営理念は、「情報革命のその先を。生産革命で人々を幸せに。」ですね。

山口専務:

情報がスピーディーに共有できれば、生産体制も素早く整えられ、例えばこれまで100トン製作していたところを120トン作れるようになる。自動化を進めることで売上が上がり、それが給料に還元され、従業員や顧客、さらにその先の施主をも幸せにできる・・・我々は、そういう世界を目指しています。