まず、生産計画の導入を決意した経緯からお願いします。

後藤取締役:

当初抱えていた課題として、どうしても現場にミスはつきもの、数字はどんぶり勘定といった業界的慣習があり、積み残しや日程遅れが発生していました。定量的な生産管理システムを入れることでこうした要素を何とか排除できないだろうかと考えていたところ、生産計画に出会ったんですね。大手であればこのようなシステムを自社開発しているところもありますが、開発費に約1億、メンテナンスに年間2000マンほどかかるとなれば、我々の規模では難しい。その点、こちらは企業体力にも十分合致するものでした。

工場の方に戸惑いはなかったですか?

森主任:

最初はあまり好意的な反応ではなかったですね。手間が増えると。「そんなに大変じゃないと思いますよ、お願いしますよ」と地道に説得しました(笑)。自分で柱の入力をしてどれだけ手間かを確認し、梁を担当している一部の若手にもお試しで操作してもらったりしました。今は「どの部材が終わっているかより何個終わっているかの方が重要だから」と入力に厳密さを求めず、後から私のほうで相番をチェックするようにしています。工場にはだんだん浸透してきていると感じます。

導入されて1年が経ちましたがいかがですか。

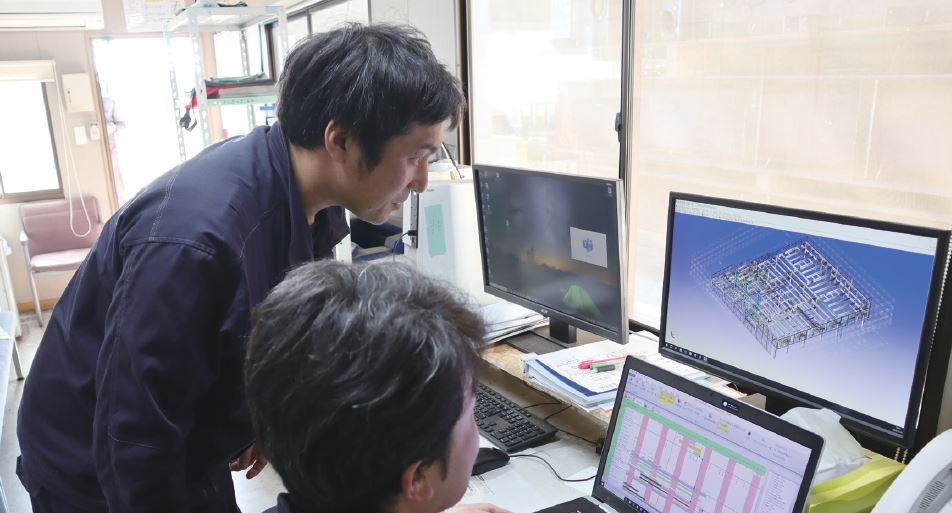

阿部工場長:

日々画面を見ながら各案件の進捗を確認したり、毎週の報告を行っています。もう元には戻れません。このソフトがないと困ってしまいます(笑)。前までは本当に部品が作れているのか確認するために工場中を歩き回って探していたんです。小さな部品だと確認作業も難航し、現場から「これがない」と言われてまた探し・・・と人的ミスが起きやすかった。今は画面で製作完了した部材の色が変わるので、完成品を把握しやすく安心です。

森主任:

確認にかかる工数だけでいえば以前の半分くらいになっているかもしれませんね。作り忘れも減ったと思います。以前は出荷まで進んだ段階で「あれがないよ」ということもありましたが、画面を見るだけで先に気づけますので。ミスが確実に減っています。

タブレットで製作が終わった部材を入力

特にどんな場面でソフト導入のメリットを感じますか?

森主任:

やはりREAL4のデータがそのまま使えることが圧倒的なメリットです。打ち込みミスも減りますし、クリックするだけであとは待っていればいい。3Dで可視化できたことで、今までイメージで話していたところもクリアになり、誰でも工場の進捗を見られるのも大きいです。あとは顧客にもデータ共有していますので、現地に来ずとも閲覧用ソフトで現状を把握していただけています。

経営視点的な成果はどうでしょう。

後藤取締役:

まずは納期をきちんと守れますよね。もし間に合わない場合、トラックの特別チャーターも必要ですがそれも減り、積み忘れもかなり減らせています。また一昨年のデータと比べてみると、トン当たりの作業時間が短くなりました。効率化が進んだことで、残業時間もかなり減少しています。

最後にメッセージをいただけますか。

後藤取締役:

今回、生産計画導入第一号としてやらせていただきましたが、導入にあたってデータロジックの営業担当者はきめ細やかにアシストしてくださいました。それがなければここまでうまくいくことはなかったと思います。そしてシャイだけどアグレッシブな現場の若手が主体的に動いてくれた。この2点が導入成功の大きなキーポイントだったんじゃないでしょうか。