開発初期のヒアリングからご協力いただき、たくさんのアイデアをいただきました。

宮本常務:

当社の専務とデータロジックの営業ご担当者様が別の打ち合わせの折、「3Dで部材単品が見られるなら、これを動かしてトラックへの積込シミュレーションができたら面白いよね」といった話をされていたのを横から見ていた記憶があります。私はその頃まだ入社1~2年目で出荷経験が浅く、正直なところピンときていなかったのですが、後々ソフトが具現化してくると「お二人にはこのビジョンが見えていたのか」と、感動しましたね。

現在はどのように運用・活用されていますか?

宮本常務:

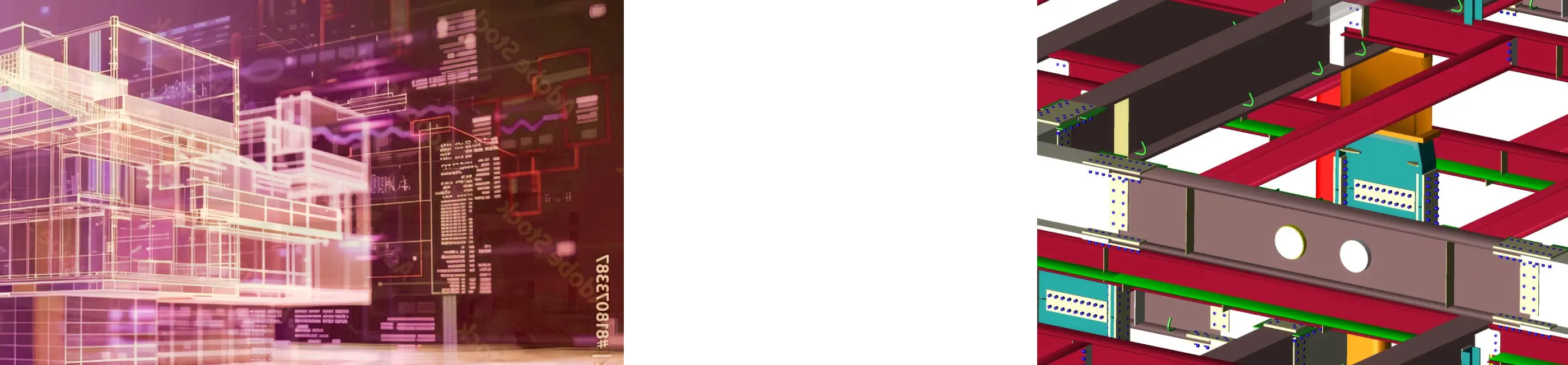

操作は私の方で担当していて、主に荷姿の検証に活用しています。これまでは現場の職人さんが長年の経験や勘で行っていたのですが、どうしてもクリアにできないところがあったんですね。また私は経験が浅い分、検証に特に時間がかかっていました。トラックの背面図に各鋼材の3D画像をトレースしてみたりもしましたが、やはり手間で。そもそも鋼材の数が多いため大きな部材しか検証できないですし、どうしても2Dでは見えないところもあるので、実際に積んでみたら部材同士が干渉してしまったりしていたんです。このソフトを使うことで、製品ごとに色々な角度から確認できるようになったので、曖昧だった部分がかなり具現化しました。複雑な形状の部材にどんな部材を積み合わるのがいいのかといった検証もできるのは、このソフトの大きな強みだと思います。

他に解決できた課題はありますか?

宮本常務:

常々、配車計画がもっと早く立てられないだろうかと思っていました。いわゆる2024年問題も背景に、直前に依頼しても車両の確保が難しいのが現状で。ソフトで検証が早くできるようになった分、配車計画が素早く立てられるようになり本当に助かっています。ある事例では当初10トントラック2台を予定していましたが、検証を経て積み方を変えたところトレーラー1台に収めることができました。コスト面でのメリットも大きいですよね。

仕事の進め方で良くなった点があれば教えてください。

宮本常務:

まず、資料の行き来が少なくなり、作業効率が抜群に上がりました。従来は帳票データやCADデータをそれぞれ開いて確認や資料作成を行っていましたが、出荷計画には出荷関連の資料が全て揃っています。ソフトを1つ立ち上げるだけで、工程カレンダーや出荷リスト、発注書、配車依頼書、製品形状の確認などができるので、問い合わせ対応も楽になりました。あと、積込イメージを担当者に共有することで、より安全に作業できているのではないかと思います。データを事前に運送会社に見せて相談するのですが、反応は上々。逆に「こうしたほうがいいのではないか」とアドバイスをいただくこともあり、ソフトで再検証し次回以降につなげるなど、勉強させていただいています。出荷リストに3Dのスクリーンショットを付けてイメージを共有しているので、積み忘れ防止にも寄与していると思います。お客様から荷姿図を求められたこともあったのですが、出荷計画のデータを提出したところ非常に驚かれて、感激されていましたよ。

色々と伺ってきましたが、出荷計画に関してどう評価されていますか?

宮本常務:

個人的にはかなり満足していますね。積込経験者にとって強力な助けになってくれると感じます。また積込経験がなくても「自動積込シミュレーション」で補助してもらえるので、出荷の知識さえあれば使えるソフトだと思います。私自身はまだまだ勉強中ですから、荷姿を検証できることが一番ありがたい。複雑な形状の部材の積込を2Dだけで考えるのは限界がありますし、実際にクレーンを使ってテストするわけにもいかない。高さや幅を問題なく収めるのはかなり高度な作業です。過去にも、3D検証したおかげで制限高オーバーというエラーをぎりぎりで回避できたケースもありました。机上で検証でき、イメージを担当者と共有できる。これはかなり心強いです。

今後、御社が目指す姿について教えてください。

宮本常務:

安全に作業を行うこと、きれいに積み込むことを一番の目標にしています。出荷は危険度の高い作業の一つですが、安全に作業するためには事前の準備や検証が不可欠でしょう。この出荷計画で、出荷担当者へ荷姿イメージを共有するだけで、積み方の意識は変わるのではないかと思います。現場で荷下ろしが行いやすいようになるべく似た部材やサイズが近い部材でまとめるなど、効率よく無駄なく、きれいな荷姿で出荷できればと思っています。これからも御社のソフトを活用しながら、高品質な製品供給と技術のレベルアップを重ねて、お客様に信頼される企業でありたいです